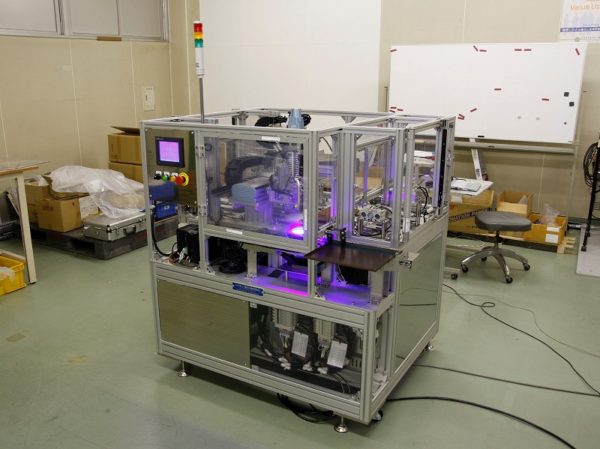

自動出荷倉庫省人化

出荷倉庫において省人化をご提案した事例をご紹介いたします。

当初は梱包された商品を出荷先別に3人で振り分けを行っていましたが、省人化、人件費の削減を目指し3人から1人にしたいとのご要望でした。 梱包までされた商品を専用台車で人の手により出荷ヤードまで搬送しておりましたが、検査後のワークを仕向け地別に振り分けを行い、それを出荷ヤードまで搬送するという一連の工程を全て自動化することをご提案いたしました。

特に出荷ヤードまでの搬送については、決められた送り先のヤードごとへバーコード認識による番地指定プログラムを用いた搬送によって、人的ミスを防ぎながらも作業負担も軽減できるという効果を実現することができました。

| 機能 | |

|---|---|

| 業界 | 自動車 |

| 工程 | 検査 |

| 対象ワークサイズ | 50φ-75φ*1700L |

| ワーク重量 | 約60kg |

| 効果 | 3人から1人へ省人化 |

導入前の課題

出荷倉庫において省人化をご提案いたしました。従来は3人体制で、送り先別に商品を振り分け→振り分けた商品をそれぞれ出荷ヤードへ専用台車を用いて搬送という流れで人手により行っておりました。そのため、省人化による人件費削減を目指して当社にお声がけいただきました。

実際に省人化を実現するにあたっては、以下のような課題がありました。

・搬送工程の自動化にはコンベアを適用することになるが、製品が重量物でかつサイズも大きいことから、搬送コンベアから製品を落下させないようにする必要がある

・製品ごとに出荷先が異なる為、出荷ミスが起こらないよう正確に送り先別に自動で商品を振り分ける方法にはどうすればいいか

・生産数が増えた際、搬送ラインで製品が滞留し、それによる落下に繋がらないか

導入後の効果

有事の際のことも鑑みて、当該工程を自動化することで3人から1人へ削減する省人化のご提案をさせていただきました。

課題の搬送コンベアに関してもトラフ状にすることで落下の発生を防止、振り分けに関しても出荷先ごとに番地の設定をした上で、製品にバーコードラベルを貼って認識を行うプログラムを構築することで自動振り分けを可能にしました。

また、生産増加に伴い搬送ラインで製品の落下が生じるリスクがあるという課題についても、待避所を設けることで対策を講じました。(有事の際の要員である1名はこういったトラブル時のための要員です)

3人から1人になった為、年間の人件費を大幅に削減することに成功。また他の2名が他のライン作業が出来るようになったため、工場全体としてより生産効率もUPしました。

同じ業界カテゴリの事例一覧

同じ工程カテゴリの事例一覧

-

自動組立機の設計・製作事例

- 業界

- 産業機械

- 工程

- 検査組立

-

ラベリングチェック作業の自動化

- 業界

- 医薬品・化粧品

- 工程

- 検査